Un intercambiador de calor es un dispositivo diseñado para transferir calor entre dos fluidos, o entre la superficie de un sólido y un fluido en movimiento . Son elementos fundamentales en los sistemas de calefacción, refrigeración, acondicionamiento de aire, producción de energía y procesamiento químico, además de en aparatos de la vida cotidiana como calentadores, frigoríficos, calderas,ordenadores, el radiador del motor de un automóvil, etc

Hay numerosas razones para usar un intercambiador de calor, entre las

cuales se resaltan:

- Calentar un fluido frío por medio de otro con

mayor temperatura.

- Disminuir la temperatura de un fluido mediante un

fluido con menor temperatura.

- Llevar al punto de ebullición un fluido mediante

otro con mayor temperatura.

- Condensar un fluido en estado gaseoso por medio de

otro frío.

- Llevar al punto de ebullición un fluido mientras

se condensa otro gaseoso con mayor temperatura

AUTOR: Daniela Vejar Briceño V23001454

Los intercambiadores de calor se

clasifican de la manera siguiente:

- Contacto indirecto o recuperadores:

TUBOS

CONCÉNTRICOS O DOBLE TUBO

A continuación se indica el

funcionamiento de un intercambiador de calor de tubos concéntricos o doble

tubo:

Los intercambiadores de calor de tubos concéntricos o doble tubo son los más sencillos que existen. Estan constituidos por dos tubos concéntricos de diámetros diferentes. Uno de los fluidos fluye por el interior del tubo de menor diámetro y el otro fluido fluye por el espacio anular entre los dos tubos.

Hay dos posibles configuraciones en cuanto a la dirección de los fluidos: a contracorriente y en paralelo. A contracorriente los dos fluidos entran por los extremos opuestos y fluyen en sentidos opuestos; en cambio en paralelo entran por el mismo extremo y fluyen en el mismo sentido. A continuación se pueden ver dos imágenes con las dos posibles configuraciones de los fluidos dentro de los tubos.

Los

intercambiadores de calor de tubos concéntricos o doble tubo pueden ser lisos o

aleteados. Se utilizan tubos aleteados cuando el coeficiente de transferencia

de calor de uno de los fluidos es mucho menor que el otro. Como resultado el

área exterior se amplia, siendo ésta más grande que el área interior.

El tubo con aletas transversales representado a continuación, se utiliza cuando la dirección del fluido es perpendicular al tubo.

El tubo con aletas transversales representado a continuación, se utiliza cuando la dirección del fluido es perpendicular al tubo.

En

cambio, cuando la dirección del flujo de los fluidos es paralela al eje de los

tubos, el tubo es con aletas longitudinales:

Una

aplicación de un intercambiador de doble tubo es el que se utiliza para enfriar

o calentar una solución de un tanque encamisado y con serpentín (Si se aprieta

al botón 1 de la imagen se puede ver en movimiento)

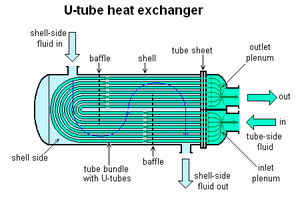

CORAZA Y TUBOS

A continuación se indica el funcionamiento de un

intercambiador de calor de coraza y tubos.

El intercambiador de calor de

coraza y tubos es el más utilizado en la industria. Está formado por una coraza

y por multitud de tubos. Se clasifican por el número de veces que pasa el

fluido por la coraza y por el número de veces que pasa el fluido por los tubos.

En los intercambiadores de calor

de paso múltiple se utiliza un número par de pasos en el lado del tubo y un

paso o más por el lado de la coraza.

Así por ejemplo el primer

intercambiador que hay representado es 1-2, es decir, que el fluido circula una

vez por la coraza y el que se encuentra en el interior de los tubos pasa dos

veces. En la segunda imagen hay un intercambiador de calor de coraza y tubos

1-4, por donde circula el fluido caliente 4 veces por dentro de los tubos y el

fluido frío 1 vez por la coraza. En la tercera imagen se ve un condensador,

donde el vapor entra por la parte de la coraza y sale por la parte inferior en

forma de líquido. El líquido frío, que normalmente es agua, entra por la parte

inferior, por dentro de los tubos, y sale por la parte superior. A veces no

condensa todo el vapor y se ha de realizar una purga de aire. Por último vemos

el tambor de una columna de destilación, donde se produce la evaporación de una

parte del disolvente procedente de la columna de destilación que se encuentra

en forma líquida. Esta evaporación es gracias al vapor de agua que circula por

dentro de los tubos, que cede el calor de condensación al líquido. El líquido

se evapora y el vapor de agua se condensa. El producto sale por la parte

inferior del tambor. Siempre queda una mezcla de líquido y vapor de agua que es

devuelto a la columna de destilación para poder separar sus componentes. El

último es un evaporador, los evaporadores están explicados en el apartado de

evaporadores.

Los tubos que van por dentro de

la coraza son colocados mediante una placa deflectora perforada, representada a

continuación:

Estas placas deflectoras están

puestas para generar un flujo cruzado y inducir una mezcla turbulenta en el

fluido que va por la coraza, la cual cosa mejora el intercambio por convección.

Los tubos pueden presentar diferentes distribuciones:

Los tubos pueden presentar diferentes distribuciones:

- Ajuste cuadrado.

Esta configuración permite una mejor limpieza de los tubos. También hace que

haya una menor caída de presión en el lado de la coraza.

Ajuste cuadrado girado.

Las ventajas de esta distribución es la misma que el anterior.

- Ajuste triangular. Se consigue una mayor

superficie de transferencia de calor que con el ajuste cuadrado no se consigue.

Si la distancia de centro a centro de los tubos es muy pequeña, no se puede

limpiar.

AUTOR:Rosa Barragan V22983686

EVAPORADORES

Un evaporador es un intercambiador

de calor de coraza y tubos. Las partes esenciales de un evaporador son la

cámara de calefacción y la cámara de evaporación. El haz de tubos corresponde a

una cámara y la coraza corresponde a la otra cámara. La coraza es un cuerpo

cilíndrico en cuyo interior está el haz de tubos.

Las dos cámaras están separadas por

la superficie sólida de los tubos, a través de la cual tiene lugar el

intercambio de calor. La forma y la disposición de estas cámaras, diseñadas

para que la eficacia sea máxima, da lugar a distintos tipos de evaporadores.

Podemos clasificar los evaporadores

en dos grandes grupos:

- Evaporadores

de tubos horizontales. El vapor calefactor es vapor de agua saturado

que cede su calor de condensación y sale como agua líquida a la misma

temperatura y presión de entrada. Este evaporador se denomina de tubos

horizontales porque los tubos están dispuestos horizontalmente.

En el siguiente evaporador, la

cámara de calefacción está formada por los tubos horizontales, que están

soportados por dos placas. El vapor entra en los tubos y se condensa al cedes

su calor de condensación. Puede quedar vapor no condensable, que se elimina

mediante una purga. La cámara de evaporación formada por un cuerpo cilíndrico

vertical, cerrado por las bases, con una salida para el disolvente evaporado por

la parte superior y otra salida para la disolución concentrada en la parte

inferior. Estos evaporadores suelen ser de chapa de acero o hierro con un

diámetro aproximado de 2 metros y 3 metros de altura. El diámetro de los tubos

acostumbra a ser de 2 a 3 centímetros.

En el

siguiente evaporador el vapor entra por dentro de los tubos, y al ceder calor

al líquido que circula por encima de los tubos, el vapor se condensa. Del

evaporador sale la disolución concentrada y el disolvente evaporado.

Evaporadores de tubos verticales. Se denominan así porque el haz de tubos están dispuestos

verticalmente dentro de la coraza.

El evaporador que se encuentra a continuación se denomina Evaporador Standard,

que es uno de los más conocidos. La evaporación tiene lugar dentro de los

tubos, saliendo por la parte superior el disolvente evaporado y por la parte

inferior la disolución concentrada. El vapor calefactor entra por encima del

haz de tubos y sale como agua condensada.

El Evaporador

de Cesta que se encuentra

a continuación, es otro tipo de evaporador de tubos verticales, en el cual la

coraza tiene forma cónica. Este tipo de evaporador se utiliza cuando lo que se

pretende es llevar la evaporación al extremo, es decir, evaporar todo el

disolvente de la disolución diluida para obtener cristales. Los cristales

formados se recogen por la parte inferior. El elemento calefactor se trata de

un cuerpo compacto que se puede extraer para su limpieza.

Evaporador múltiple efecto

Un evaporador de múltiple efecto consta de un conjunto de evaporadores, donde el primer efecto es el primer evaporador y así sucesivamente. Durante el funcionamiento, el vapor producido en el primer efecto se utiliza como vapor calefactor del segundo efecto.

Métodos de alimentación en los múltiples efectos:

Un evaporador de múltiple efecto consta de un conjunto de evaporadores, donde el primer efecto es el primer evaporador y así sucesivamente. Durante el funcionamiento, el vapor producido en el primer efecto se utiliza como vapor calefactor del segundo efecto.

Métodos de alimentación en los múltiples efectos:

- Alimentación

directa. El alimento entra en el primer efecto y sigue el mismo

sentido de circulación que el vapor, saliendo el producto en el último efecto.

El líquido circula en el sentido de las presiones decrecientes y no es

necesario aplicar ninguna energía auxiliar para que el líquido pase de un

efecto al otro. Solo hacen falta dos bombas, una para introducir el líquido en

el primer efecto y otra para extraer el producto del último efecto.

- Alimentación a contracorriente. El líquido a evaporar entra en el último efecto

y sale concentrado por el primero. El líquido a concentrar y el vapor

calefactor circulan en sentido contrario. Aquí el líquido circula en sentido de

presiones crecientes y esto requiere el uso de bombas en cada efecto para

bombear la disolución concentrada de un efecto al siguiente . Esto supone una

complicación mecánica considerable que se suma al hecho de hacer trabajar las

bombas a presiones inferiores a la atmosférica. Así, si no hay otras razones,

se prefiere el sistema de alimentación directa.

-

Alimentación mixta. Cuando en

una parte del sistema de alimentación es directa y en la otra parte es a

contracorriente. Este sistema es útil si tenemos disoluciones muy viscosas. Si

utilizamos la corriente directa pura, nos encontramos que el último efecto,

donde hay menos temperaturas la viscosidad de la disolución concentrada

aumenta, lo que hace disminuir sensiblemente el coeficiente global, U, en este

efecto. Para contrarrestar eso, se utiliza la alimentación a contracorriente o

la mixta. La disolución diluida entra en el segundo efecto i sigue el sentido

de la alimentación directa, pasando después del último efecto al primero, para

completar la evaporación a temperatura elevada.

Alimentación en paralelo: Cuando el alimento entra simultáneamente a todos los efectos

y el líquido concentrado se une en una sola corriente. Sistema utilizado en la

concentración de disoluciones de sal común, donde los cristales depositados

hacen que resulte difícil la disposición de la alimentación directa.

En general,

para decidirnos por un sistema de alimentación u otro, es necesario efectuar el

cálculo previo del rendimiento de evaporación para cada uno de los sistemas.

Si la temperatura de entrada del

alimento es bastante inferior a la de ebullición en el primer efecto, en el

caso de corrientes directas todo el calor que se da en el primer efecto va

destinado a calentar el alimento (calor sensible) y muy poco a producir vapor,

lo que provocará un bajo rendimiento en el proceso global del múltiple efecto.

En este caso se prefiere la circulación a contracorriente.

Por lo contrario, cuando la

disolución entra en el sistema a temperatura superior a la de ebullición del

último efecto, será más conveniente la alimentación directa, ya que lo que pasaría

sería que la disolución al entrar al último efecto lo vaporizaría parcialmente,

produciendo un vapor que no tiene utilidades posteriores, entonces la

disolución lo enfriaría hasta la temperatura de la cámara de evaporación del

último efecto y posteriormente se tendría que ir calentando al entrar a cada

efecto.

TORRES DE ENFRIAMIENTO

Las torres de enfriamiento son un

tipo de intercambiadores de calor que tienen como finalidad quitar el calor de

una corriente de agua caliente, mediante aire seco y frío, que circula por la

torre.

El agua caliente puede caer en forma de lluvia y al intercambiar calor con el aire frío, vaporiza una parte de ella, eliminándose de la torre en forma de vapor de agua.

Las torres de enfriamiento se clasifican según la forma de subministramiento de aire en:

- Torres

de circulación natural

- Atmosféricas: El movimiento del aire depende del viento y del efecto aspirante

de los aspersores. Se utiliza en pequeñas instalaciones. Depende de los vientos

predominantes para el movimiento del aire.

- Tiro natural: El

flujo del aire necesario se obtiene como resultado de la diferencia de

densidades, entre el aire más frío del exterior y húmedo del interior de la

torre. Utilizan chimeneas de gran altura para obtener el tiro deseado. Debido a

las grandes dimensiones de estas torres se utilizan flujos de agua de más de

200000gpm

. Es muy utilizado en las centrales térmicas. A continuación se

muestra el funcionamiento de una torre de enfriamiento con tiro natural:

- Torres de tiro mecánico

El agua

caliente que llega a la torre es rociada mediante aspersores que dejan pasar

hacia abajo el flujo del agua a través de unos orificios.

El aire utilizado en la refrigeración del agua es extraído de la torre de cualquiera de las formas siguientes:

- Tiro inducido: el aire se succiona a través de la

torre mediante un ventilador situado en la parte superior de la torre. Son las

más utilizadas. A continuación se muestra el funcionamiento de las torres de

tiro inducido:

Tiro

forzado: el aire es forzado por un ventilador situado en

la parte inferior de la torre y se descarga por la parte superior. A

continuación se muestra el funcionamiento de las torres de tiro forzado:

Otros

tipos: Torres de flujo cruzado. El aire

entra por los lados de la torre fluyendo horizontalmente a través del agua que

cae. Estas torres necesitan más aire y tienen un coste de operación más bajo

que las torres a contracorriente. A continuación se muestra el funcionamiento

de las torres de flujo cruzado:

Podemos establecer los siguientes

puntos que resumen el tipo de intercambiadores de calor.

• Existen dos métodos para la construcción de

intercambiadores de calor: Tipo Plato y Tipo Tubo.

• En un intercambiador de flujo paralelo el

fluido con mayor temperatura y el fluido con menor temperatura fluyen en la

misma dirección.

• En un intercambiador de

Contraflujo el fluido con mayor temperatura y el fluido con menor temperatura

fluyen en con la misma dirección pero en sentido contrario.

• En un intercambiador de flujo cruzado el

fluido con mayor temperatura y el fluido con menor temperatura fluyen formando

un ángulo de 90◦ entre ambos, es decir perpendicular uno al otro.

• La cuatro principales componentes de un

intercambiador son:

Tubos Plato o tubo Carcaza Bafle

•Los intercambiadores de un solo

paso tienen fluidos que transfieren calor de uno a otro una sola vez.

• Los intercambiadores de múltiple paso tienen

fluidos que transfieren calor de uno a otro más de una vez a través del uso de

tubos en forma de "U" y el uso de bafles.

• Los intercambiadores de calor regenrativos

usan el mismo fluido para calentar y enfriar.

• Los intercambiadores de calor

no-regenerativos usan fluidos separados para calentar y enfriar.

AUTOR: Daniela C V23031911

El diseño térmico de los

intercambiadores es un área en donde tienen numerosas aplicaciones los

principios de transferencia de calor. El diseño real de un intercambiador de

calor es un problema mucho más complicado que el análisis de la transferencia

de calor porque en la selección del diseño final juegan un papel muy importante

los costos, el peso, el tamaño y las condiciones económicas.

Así por ejemplo,

aunque las consideraciones de costos son muy importantes en instalaciones

grandes, tales como plantas de fuerza y plantas de proceso químico las consideraciones

de peso y de tamaño constituyen el factor predominante en la selección del

diseño en el caso de aplicaciones especiales y aeronáuticas.

La efectividad de transferencia

de calor se define como la razón de la transferencia de calor lograda en un

intercambiador de calor a la máxima transferencia posible, si se dispusiera de

área infinita de transferencia de calor.

A la mayor razón de capacidad se

le designa mediante C y a la menor capacidad mediante c.

En el caso del contra flujo, es

aparente que conforme se aumenta el área del intercambiador de calor, la

temperatura de salida del fluido mismo se aproxima a la temperatura de entrada

del fluido máximo en el límite conforme el área se aproxima al infinito.

En el caso del flujo paralelo, un

área infinita solo significa que la temperatura de ambos fluidos sería la

lograda si se permitiera que ambos se mezclaran libremente en un intercambiador

de tipo abierto.

Para dichos cálculos se

encuentran expresiones aritméticas que expresan la transferencia de calor

lograda, por diferentes tipos de intercambiadores de calor.

El cálculo de la

efectividad de un intercambiador de calor permite a los ingenieros predecir la

forma cómo va a realizarse un nuevo trabajo. Esencialmente, esto ayuda a los

ingenieros a predecir la temperatura de salida del chorro sin una solución de

ensayo y error.

Dos métodos son

comúnmente usados para calcular la efectividad, ecuaciones y gráficas. Las

ecuaciones se muestran a continuación:

Para flujo co-corriente:

Donde:

U = Coeficiente de transferencia de calor total.

A = Área de transferencia de calor.

Cmin = Menor de las dos capacidades térmicas de

los fluidos.

Cmax = Mayor de las dos capacidades térmicas de

los fluidos.

A veces se define otra variable llamada NTU (número

de unidades de transferencia):

NTU = UA/Cmin

Cuando NTU se coloca en las ecuaciones de

efectividad pueden usarse diagramas como los que mostramos a continuación que

se usan más que las ecuaciones:

Después, calculando el

Cmin/Cmax y el NTU, la efectividad puede leerse de las gráficas. Una vez se ha

encontrado la efectividad, la carga térmica puede calcularse por:

Q = Efectividad x Cmin

x (Temperatura caliente de entrada – Temperatura fría de entrada)

Y las temperaturas de

salida pueden calcularse por:

AUTOR: Paolimar Tramonte V24790274

No hay comentarios:

Publicar un comentario